Los motores sin escobillas son una variedad de motores eléctricos que, a diferencia de los motores de carbón o de escobillas convencionales, la eliminación del carbón en los motores sin escobillas aumenta la eficiencia y la longevidad de estos motores en comparación con los motores de carbón convencionales.

Debido a las numerosas ventajas de los motores sin escobillas, nuestras numerosas herramientas utilizan motores sin escobillas para acompañarle con su potencia única en cualquier situación. Una vida útil más larga, un peso ligero y una menor producción de ruido se encuentran entre las características que distinguen a estos motores de los motores de carbón.

Los motores son máquinas de entrega de energía.

Cuando los ingenieros se enfrentan al desafío de diseñar equipos eléctricos para realizar tareas mecánicas, podrían pensar en cómo las señales eléctricas se convierten en energía. Por tanto, los actuadores y motores se encuentran entre los dispositivos que convierten las señales eléctricas en movimiento. Los motores intercambian energía eléctrica en energía mecánica.

El tipo de motor más simple es el motor de CC con escobillas. En este tipo de motor, la corriente eléctrica pasa a través de bobinas que están dispuestas dentro de un campo magnético fijo. La corriente genera campos magnéticos en las bobinas; esto hace que el conjunto de la bobina gire, ya que cada bobina es empujada lejos del polo similar y arrastrada hacia el polo opuesto del campo fijo. Para mantener la rotación, es necesario invertir continuamente la corriente, de modo que las polaridades de las bobinas cambien continuamente, haciendo que las bobinas continúen "persiguiendo" los polos fijos diferentes. La energía a las bobinas se suministra a través de escobillas conductoras fijas que hacen contacto con un conmutador giratorio; es la rotación del conmutador la que provoca la inversión de la corriente a través de las bobinas. El conmutador y las escobillas son los componentes clave que distinguen al motor CC con escobillas de otros tipos de motores. La Figura 1 ilustra el principio general del motor con escobillas.

Figura 1: Funcionamiento del motor CC con escobillas.

Los cepillos fijos suministran energía eléctrica al conmutador giratorio. A medida que el conmutador gira, cambia continuamente la dirección de la corriente hacia las bobinas, invirtiendo las polaridades de las bobinas para que las bobinas mantengan la rotación hacia la derecha. El conmutador gira porque está unido al rotor en el que están montadas las bobinas.

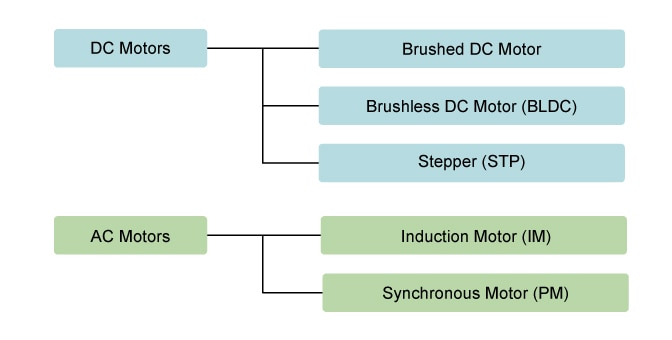

Los motores se diferencian según su tipo de potencia (CA o CC) y su método para generar rotación (Figura 2). A continuación, analizamos brevemente las características y usos de cada tipo.

Diferentes tipos de motores

Los motores de CC con escobillas, que presentan un diseño simple y un control sencillo, se utilizan ampliamente para abrir y cerrar bandejas de discos. En los automóviles, se utilizan a menudo para retraer, extender y posicionar las ventanillas laterales accionadas eléctricamente. El bajo coste de estos motores los hace adecuados para muchos usos. Sin embargo, una desventaja es que las escobillas y los conmutadores tienden a desgastarse relativamente rápido como resultado de su contacto continuo, lo que requiere reemplazo frecuente y mantenimiento periódico.

Un motor paso a paso es impulsado por pulsos; gira en un ángulo específico (paso) con cada pulso. Debido a que la rotación se controla con precisión mediante la cantidad de pulsos recibidos, estos motores se usan ampliamente para implementar ajustes posicionales. A menudo se utilizan, por ejemplo, para controlar la alimentación de papel en máquinas de fax e impresoras, ya que estos dispositivos alimentan el papel en pasos fijos, que se correlacionan fácilmente con el recuento de impulsos. La pausa también se puede controlar fácilmente, ya que la rotación del motor se detiene instantáneamente cuando se interrumpe la señal de pulso.

En los motores síncronos, la rotación es síncrona con la frecuencia de la corriente de alimentación. Estos motores se utilizan a menudo para accionar las bandejas giratorias de los hornos microondas; Se pueden utilizar engranajes reductores en la unidad del motor para obtener las velocidades de rotación adecuadas para calentar los alimentos. También en los motores de inducción la velocidad de rotación varía con la frecuencia; pero el movimiento no es sincrónico. En el pasado, estos motores se utilizaban a menudo en ventiladores eléctricos y lavadoras.

Hay varios tipos de motores de uso común. En esta sesión, analizamos las ventajas y aplicaciones de los motores CC sin escobillas.

¿Por qué giran los motores BLDC?

Como su nombre lo indica, los motores de CC sin escobillas no utilizan escobillas. En los motores con escobillas, las escobillas suministran corriente a través del conmutador a las bobinas del rotor. Entonces, ¿cómo pasa corriente un motor sin escobillas a las bobinas del rotor? No es así, porque las bobinas no están ubicadas en el rotor. En cambio, el rotor es un imán permanente; las bobinas no giran, sino que están fijadas en el estator. Debido a que las bobinas no se mueven, no se necesitan escobillas ni un conmutador. (Ver Figura 3.)

Con el motor con escobillas, la rotación se logra controlando los campos magnéticos generados por las bobinas del rotor, mientras que el campo magnético generado por los imanes estacionarios permanece fijo. Para cambiar la velocidad de rotación, cambia el voltaje de las bobinas. Con un motor BLDC, es el imán permanente el que gira; La rotación se logra cambiando la dirección de los campos magnéticos generados por las bobinas estacionarias circundantes. Para controlar la rotación, ajusta la magnitud y la dirección de la corriente en estas bobinas.

Dado que el rotor es un imán permanente, no necesita corriente, lo que elimina la necesidad de escobillas y conmutador. La corriente que llega a las bobinas fijas se controla desde el exterior.

Ventajas de los motores BLDC

Un motor BLDC con tres bobinas en el estator tendrá seis cables eléctricos (dos para cada bobina) que se extenderán desde estas bobinas. En la mayoría de las implementaciones, tres de estos cables se conectarán internamente y los tres cables restantes se extenderán desde el cuerpo del motor (en contraste con los dos cables que se extienden desde el motor con escobillas descrito anteriormente). El cableado en la carcasa del motor BLDC es más complicado que simplemente conectar los terminales positivo y negativo de la celda de potencia; Veremos más de cerca cómo funcionan estos motores en la segunda sesión de esta serie. A continuación, concluimos analizando las ventajas de los motores BLDC.

Una gran ventaja es la eficiencia, ya que estos motores pueden controlarse continuamente con la máxima fuerza de rotación (par). Los motores con escobillas, por el contrario, alcanzan el par máximo sólo en determinados puntos de la rotación. Para que un motor con escobillas entregue el mismo par que un modelo sin escobillas, necesitaría utilizar imanes más grandes. Por este motivo, incluso los motores BLDC pequeños pueden generar una potencia considerable.

La segunda gran ventaja, relacionada con la primera, es la controlabilidad. Los motores BLDC se pueden controlar mediante mecanismos de retroalimentación para entregar con precisión el par y la velocidad de rotación deseados. A su vez, el control de precisión reduce el consumo de energía y la generación de calor y, en los casos en que los motores funcionan con baterías, alarga la vida útil de la batería.

Los motores BLDC también ofrecen alta durabilidad y baja generación de ruido eléctrico, gracias a la ausencia de escobillas. Con los motores con escobillas, las escobillas y el conmutador se desgastan como resultado del contacto en movimiento continuo y también producen chispas donde se realiza el contacto. El ruido eléctrico, en particular, es el resultado de las fuertes chispas que tienden a producirse en las zonas donde las escobillas pasan por los huecos del conmutador. Esta es la razón por la que los motores BLDC suelen considerarse preferibles en aplicaciones en las que es importante evitar el ruido eléctrico.

Aplicaciones ideales para motores BLDC

Hemos visto que los motores BLDC ofrecen alta eficiencia y controlabilidad, y que tienen una larga vida útil. Entonces, ¿para qué sirven? Por su eficiencia y longevidad, se utilizan ampliamente en dispositivos que funcionan de forma continua. Se utilizan desde hace mucho tiempo en lavadoras, aires acondicionados y otros productos electrónicos de consumo; y más recientemente están apareciendo en ventiladores, donde su alta eficiencia ha contribuido a una importante reducción del consumo energético.

También se utilizan para accionar máquinas de vacío. En un caso, un cambio en el programa de control resultó en un gran salto en la velocidad de rotación, un ejemplo de la controlabilidad superlativa que ofrecen estos motores.

Los motores BLDC también se utilizan para hacer girar unidades de disco duro, donde su durabilidad mantiene las unidades funcionando de manera confiable a largo plazo, mientras que su eficiencia energética contribuye a la reducción de energía en un área donde esto es cada vez más importante.

Hacia un uso más amplio en el futuro

Podemos esperar ver motores BLDC utilizados en una gama más amplia de aplicaciones en el futuro. Por ejemplo, probablemente se utilizarán ampliamente para impulsar robots de servicios: pequeños robots que prestan servicios en campos distintos del manufacturero. Se podría pensar que los motores paso a paso serían más adecuados en este tipo de aplicaciones, donde se podrían utilizar impulsos para controlar con precisión el posicionamiento. Pero los motores BLDC son más adecuados para controlar la fuerza. Y con un motor paso a paso, mantener la posición de una estructura como un brazo robótico requeriría una corriente relativamente grande y continua. Con un motor BLDC, todo lo que se necesitaría es una corriente proporcional a la fuerza externa, lo que permitiría un control más eficiente desde el punto de vista energético. Los motores BLDC también pueden reemplazar a los motores de corriente continua con escobillas simples en carritos de golf y carritos de movilidad. Además de su mayor eficiencia, los motores BLDC también pueden ofrecer un control más preciso, lo que a su vez puede prolongar aún más la vida útil de la batería.

Los motores BLDC también son ideales para drones. Su capacidad para ofrecer un control de precisión los hace especialmente adecuados para drones multirotor, donde la actitud del drone se controla controlando con precisión la velocidad de rotación de cada rotor.

En esta sesión, hemos visto cómo los motores BLDC ofrecen excelente eficiencia, controlabilidad y longevidad. Pero un control cuidadoso y adecuado es esencial para aprovechar al máximo el potencial de estos motores. En nuestra próxima sesión, veremos cómo funcionan estos motores.

Hora de publicación: 21-ago-2023