Bei bürstenlosen Motoren handelt es sich um eine Vielzahl von Elektromotoren, die im Gegensatz zu herkömmlichen Bürsten- oder Kohlemotoren durch die Entfernung von Holzkohle bei bürstenlosen Motoren die Effizienz und Langlebigkeit dieser Motoren im Vergleich zu herkömmlichen Holzkohlemotoren erhöhen.

Aufgrund der zahlreichen Vorteile bürstenloser Motoren nutzen unsere vielen Werkzeuge bürstenlose Motoren, um Sie mit ihrer einzigartigen Kraft in jeder Situation zu begleiten. Längere Lebensdauer, geringes Gewicht und geringere Geräuschentwicklung gehören zu den Merkmalen, die diese Motoren von Kohlemotoren unterscheiden.

Motoren sind Leistungsabgabemaschinen

Wenn Ingenieure vor der Herausforderung stehen, elektrische Geräte für die Ausführung mechanischer Aufgaben zu konstruieren, denken sie möglicherweise darüber nach, wie elektrische Signale in Energie umgewandelt werden. Aktuatoren und Motoren gehören also zu den Geräten, die elektrische Signale in Bewegung umwandeln. Motoren wandeln elektrische Energie in mechanische Energie um.

Der einfachste Motortyp ist der bürstenbehaftete Gleichstrommotor. Bei diesem Motortyp wird elektrischer Strom durch Spulen geleitet, die in einem festen Magnetfeld angeordnet sind. Der Strom erzeugt in den Spulen Magnetfelder; Dadurch dreht sich die Spulenanordnung, da jede Spule vom gleichen Pol weggedrückt und zum ungleichen Pol des festen Feldes gezogen wird. Um die Rotation aufrechtzuerhalten, ist es notwendig, den Strom kontinuierlich umzukehren – so dass die Spulenpolaritäten kontinuierlich umgedreht werden, was dazu führt, dass die Spulen weiterhin den ungleichen festen Polen „jagen“. Die Stromversorgung der Spulen erfolgt über feststehende leitende Bürsten, die Kontakt mit einem rotierenden Kommutator herstellen. Es ist die Drehung des Kommutators, die die Umkehr des Stroms durch die Spulen bewirkt. Der Kommutator und die Bürsten sind die Schlüsselkomponenten, die den bürstenbehafteten Gleichstrommotor von anderen Motortypen unterscheiden. Abbildung 1 veranschaulicht das allgemeine Prinzip des Bürstenmotors.

Abbildung 1: Funktionsweise des bürstenbehafteten Gleichstrommotors.

Feststehende Bürsten versorgen den rotierenden Kommutator mit elektrischer Energie. Während sich der Kommutator dreht, ändert er kontinuierlich die Richtung des Stroms in den Spulen und kehrt die Spulenpolaritäten um, so dass die Spulen ihre Rechtsdrehung beibehalten. Der Kommutator dreht sich, weil er am Rotor befestigt ist, auf dem die Spulen montiert sind.

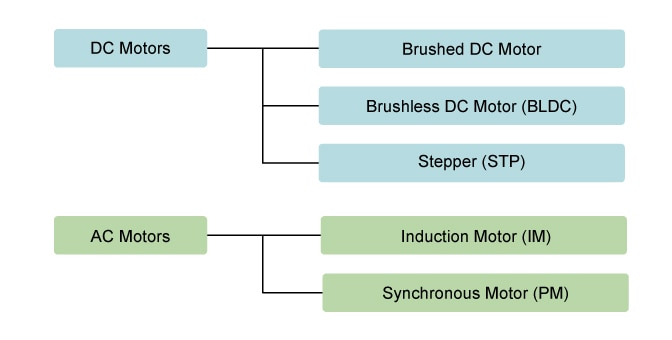

Motoren unterscheiden sich je nach Energieart (Wechselstrom oder Gleichstrom) und ihrer Art der Rotationserzeugung (Abbildung 2). Im Folgenden werfen wir einen kurzen Blick auf die Funktionen und Verwendungsmöglichkeiten der einzelnen Typen.

Verschiedene Arten von Motoren

Bürstenbehaftete Gleichstrommotoren mit einfachem Design und einfacher Steuerung werden häufig zum Öffnen und Schließen von Plattenfächern verwendet. In Autos werden sie häufig zum Ein-, Ausfahren und Positionieren elektrisch betriebener Seitenfenster eingesetzt. Aufgrund der geringen Kosten sind diese Motoren für viele Einsatzzwecke geeignet. Ein Nachteil besteht jedoch darin, dass Bürsten und Kommutatoren aufgrund ihres ständigen Kontakts dazu neigen, relativ schnell zu verschleißen, was einen häufigen Austausch und eine regelmäßige Wartung erfordert.

Ein Schrittmotor wird durch Impulse angetrieben; Es dreht sich bei jedem Impuls um einen bestimmten Winkel (Schritt). Da die Drehung durch die Anzahl der empfangenen Impulse präzise gesteuert wird, werden diese Motoren häufig zur Durchführung von Positionsanpassungen eingesetzt. Sie werden beispielsweise häufig zur Steuerung des Papiervorschubs in Faxgeräten und Druckern eingesetzt, da diese Geräte das Papier in festen Schritten zuführen, die leicht mit der Impulszahl korreliert werden können. Auch das Pausieren lässt sich leicht steuern, da die Motordrehung sofort stoppt, wenn das Impulssignal unterbrochen wird.

Bei Synchronmotoren erfolgt die Drehung synchron mit der Frequenz des Versorgungsstroms. Diese Motoren werden häufig zum Antrieb der rotierenden Tabletts in Mikrowellenherden verwendet. Über Untersetzungsgetriebe in der Motoreinheit können die entsprechenden Drehzahlen zum Erhitzen von Speisen erreicht werden. Auch bei Induktionsmotoren variiert die Drehzahl mit der Frequenz; aber die Bewegung ist nicht synchron. Früher wurden diese Motoren häufig in Elektroventilatoren und Waschmaschinen eingesetzt.

Es sind verschiedene Motortypen gebräuchlich. In dieser Sitzung betrachten wir die Vorteile und Anwendungen bürstenloser Gleichstrommotoren.

Warum drehen sich BLDC-Motoren?

Wie der Name schon sagt, kommen bei bürstenlosen Gleichstrommotoren keine Bürsten zum Einsatz. Bei Bürstenmotoren liefern die Bürsten Strom durch den Kommutator in die Spulen am Rotor. Wie leitet ein bürstenloser Motor Strom zu den Rotorspulen? Dies ist nicht der Fall, da sich die Spulen nicht auf dem Rotor befinden. Stattdessen ist der Rotor ein Permanentmagnet; Die Spulen drehen sich nicht, sondern sind fest am Stator befestigt. Da sich die Spulen nicht bewegen, sind keine Bürsten und kein Kommutator erforderlich. (Siehe Abbildung. 3.)

Beim Bürstenmotor wird die Drehung durch die Steuerung der von den Spulen am Rotor erzeugten Magnetfelder erreicht, während das von den stationären Magneten erzeugte Magnetfeld konstant bleibt. Um die Rotationsgeschwindigkeit zu ändern, ändern Sie die Spannung für die Spulen. Bei einem BLDC-Motor dreht sich der Permanentmagnet; Die Rotation wird durch eine Richtungsänderung der Magnetfelder erreicht, die von den umgebenden stationären Spulen erzeugt werden. Um die Drehung zu steuern, stellen Sie die Stärke und Richtung des Stroms in diesen Spulen ein.

Da der Rotor ein Permanentmagnet ist, benötigt er keinen Strom, sodass keine Bürsten und kein Kommutator erforderlich sind. Der Strom zu den festen Spulen wird von außen gesteuert.

Vorteile von BLDC-Motoren

Ein BLDC-Motor mit drei Spulen am Stator verfügt über sechs elektrische Drähte (zwei zu jeder Spule), die von diesen Spulen ausgehen. In den meisten Implementierungen werden drei dieser Drähte intern verbunden, wobei die drei verbleibenden Drähte vom Motorgehäuse ausgehen (im Gegensatz zu den beiden Drähten, die vom zuvor beschriebenen Bürstenmotor ausgehen). Die Verkabelung im BLDC-Motorgehäuse ist komplizierter als nur die Verbindung der positiven und negativen Anschlüsse der Leistungszelle; Wir werden uns in der zweiten Sitzung dieser Serie genauer mit der Funktionsweise dieser Motoren befassen. Im Folgenden werfen wir abschließend einen Blick auf die Vorteile von BLDC-Motoren.

Ein großer Vorteil ist die Effizienz, da diese Motoren kontinuierlich die maximale Rotationskraft (Drehmoment) steuern können. Im Gegensatz dazu erreichen Bürstenmotoren ihr maximales Drehmoment nur an bestimmten Punkten der Rotation. Damit ein Bürstenmotor das gleiche Drehmoment wie ein bürstenloses Modell liefern kann, müsste er größere Magnete verwenden. Deshalb können auch kleine BLDC-Motoren eine beachtliche Leistung liefern.

Der zweite große Vorteil – der mit dem ersten zusammenhängt – ist die Kontrollierbarkeit. BLDC-Motoren können mithilfe von Rückkopplungsmechanismen so gesteuert werden, dass sie genau das gewünschte Drehmoment und die gewünschte Drehzahl liefern. Eine präzise Steuerung reduziert wiederum den Energieverbrauch und die Wärmeentwicklung und verlängert – bei batteriebetriebenen Motoren – die Batterielebensdauer.

BLDC-Motoren bieten dank des Verzichts auf Bürsten außerdem eine hohe Haltbarkeit und eine geringe elektrische Geräuschentwicklung. Bei Bürstenmotoren verschleißen die Bürsten und der Kommutator durch den ständigen Bewegungskontakt und erzeugen an den Kontaktstellen auch Funken. Insbesondere elektrisches Rauschen entsteht durch die starken Funken, die an den Stellen entstehen, an denen die Bürsten über die Lücken im Kommutator laufen. Aus diesem Grund werden BLDC-Motoren oft als vorzuziehen angesehen, wenn es um die Vermeidung elektrischer Störungen geht.

Ideale Anwendungen für BLDC-Motoren

Wir haben gesehen, dass BLDC-Motoren eine hohe Effizienz und Steuerbarkeit bieten und eine lange Lebensdauer haben. Wofür sind sie also gut? Aufgrund ihrer Effizienz und Langlebigkeit werden sie häufig in Geräten eingesetzt, die im Dauerbetrieb laufen. Sie werden seit langem in Waschmaschinen, Klimaanlagen und anderer Unterhaltungselektronik eingesetzt; und in jüngerer Zeit kommen sie auch in Ventilatoren zum Einsatz, wo ihre hohe Effizienz zu einer deutlichen Reduzierung des Stromverbrauchs beigetragen hat.

Sie werden auch zum Antrieb von Vakuummaschinen eingesetzt. In einem Fall führte eine Änderung des Steuerprogramms zu einem großen Anstieg der Drehzahl – ein Beispiel für die hervorragende Steuerbarkeit dieser Motoren.

BLDC-Motoren werden auch zum Antreiben von Festplattenlaufwerken verwendet, wobei ihre Haltbarkeit dafür sorgt, dass die Laufwerke langfristig zuverlässig funktionieren, während ihre Energieeffizienz zur Energieeinsparung in einem Bereich beiträgt, in dem dies immer wichtiger wird.

Auf dem Weg zu einer breiteren Nutzung in der Zukunft

Wir können davon ausgehen, dass BLDC-Motoren in Zukunft in einem breiteren Anwendungsspektrum eingesetzt werden. Beispielsweise werden sie wahrscheinlich weit verbreitet sein, um Serviceroboter anzutreiben – kleine Roboter, die Dienstleistungen in anderen Bereichen als der Fertigung erbringen. Man könnte meinen, dass Schrittmotoren für solche Anwendungen besser geeignet wären, bei denen Impulse zur präzisen Steuerung der Positionierung genutzt werden könnten. BLDC-Motoren eignen sich jedoch besser zur Kraftsteuerung. Und mit einem Schrittmotor wäre zum Halten der Position einer Struktur wie eines Roboterarms ein relativ großer und kontinuierlicher Strom erforderlich. Bei einem BLDC-Motor wäre lediglich ein Strom proportional zur externen Kraft erforderlich, was eine energieeffizientere Steuerung ermöglicht. BLDC-Motoren könnten auch einfache bürstenbehaftete Gleichstrommotoren in Golfwagen und Mobilitätswagen ersetzen. Zusätzlich zu ihrer besseren Effizienz können BLDC-Motoren auch eine präzisere Steuerung ermöglichen – was wiederum die Batterielebensdauer weiter verlängern kann.

BLDC-Motoren eignen sich auch hervorragend für Drohnen. Aufgrund ihrer Fähigkeit zur präzisen Steuerung eignen sie sich besonders für Multirotor-Drohnen, bei denen die Fluglage der Drohne durch die präzise Steuerung der Rotationsgeschwindigkeit jedes Rotors gesteuert wird.

In dieser Sitzung haben wir gesehen, wie BLDC-Motoren eine hervorragende Effizienz, Steuerbarkeit und Langlebigkeit bieten. Um das Potenzial dieser Motoren voll auszuschöpfen, ist jedoch eine sorgfältige und ordnungsgemäße Steuerung unerlässlich. In unserer nächsten Sitzung werden wir uns mit der Funktionsweise dieser Motoren befassen.

Zeitpunkt der Veröffentlichung: 21. August 2023